Gleitlager

Zuverlässige Lagerauslegung für maximale Betriebssicherheit

Lagerschäden führen zu unerwarteten Ausfällen und erheblichen finanziellen Verlusten, insbesondere wenn sie nicht frühzeitig erkannt werden. Neben Toleranz- und Montagefehlern liegt eine häufige Ursache in der unzureichenden Auslegung: Lager werden oft lediglich auf Basis von Standardkatalogen ausgewählt, ohne die spezifischen Betriebsbedingungen ausreichend zu berücksichtigen. Ein differenzierter Blick auf die beiden gängigen Lagerarten (Wälzlager und Gleitlager) zeigt, welche Lösungen für unterschiedliche Anwendungen geeignet sind.Wälzlager: Standardisiert, aber nicht für alle Anwendungen geeignet

In den meisten industriellen Anwendungen werden heute Wälzlager verbaut. Sie folgen bekannten Auslegungsrichtlinien und können als Standardware direkt aus Katalogen bezogen werden. Auch die Schmierungsanforderungen lassen sich vergleichsweise einfach gestalten. Für die Tragfähigkeitsbewertung stehen internationale Normen zur Verfügung, beispielsweise nach ISO 26281, ISO 281 oder DIN 76. Diese ermöglichen eine zuverlässige Lebensdauervorhersage auf Basis der Belastungen im System.

Gleitlager: Lösung für extreme Anforderungen

In solchen Fällen bieten hydrodynamischen Gleitlager eine leistungsfähige Alternative. Durch ihre spezielle Konstruktion bildet sich ein tragfähiger Schmierfilm, der die Welle vollständig vom Lagerkörper trennt. Dies ermöglicht einen verschleißfreien Betrieb ohne direkte Berührung der Bauteiloberflächen. Allerdings existieren für Gleitlager keine genormten Tragfähigkeitsverfahren. Stattdessen erfolgt die Auslegung mithilfe komplexer Strömungssimulationen, die Druckverteilung, Temperaturverlauf und Schmierstoffturbulenzen abbilden. Berechnungsansätze wie die DIN 31652 nutzen tabellierte Näherungslösungen solcher Simulationen, können jedoch wichtige Einflussfaktoren wie die lokale Temperaturerhöhung nur eingeschränkt berücksichtigen.Umfassende Gleitlagerbewertung mit der FVA-Workbench

In der FVA-Workbench steht ein Berechnungsmodell zur Verfügung, das sowohl Festsegment- als auch Kippsegmentgleitlager realitätsnah abbildet. Es berücksichtigt vollständig die Schmierstoffströmung, die lokale Temperaturverteilung, Segmentverformungen und weitere entscheidende Einflussgrößen. Damit kann die Tragfähigkeit und die Eignung von Gleitlagen selbst in komplexen Systemen bewertet und ein betriebssicherer Einsatz gewährleistet werden. Zusätzlich ermöglichen linearisierte Modellansätze eine effiziente Einbindung in das Gesamtsystem. So kann beispielsweise die Optimierung der Verzahnung auch bei detaillierter Gleitlagerbetrachtung weiterhin in wenigen Sekunden durchgeführt werden.

In der FVA-Workbench steht ein Berechnungsmodell zur Verfügung, das sowohl Festsegment- als auch Kippsegmentgleitlager realitätsnah abbildet. Es berücksichtigt vollständig die Schmierstoffströmung, die lokale Temperaturverteilung, Segmentverformungen und weitere entscheidende Einflussgrößen. Damit kann die Tragfähigkeit und die Eignung von Gleitlagen selbst in komplexen Systemen bewertet und ein betriebssicherer Einsatz gewährleistet werden. Zusätzlich ermöglichen linearisierte Modellansätze eine effiziente Einbindung in das Gesamtsystem. So kann beispielsweise die Optimierung der Verzahnung auch bei detaillierter Gleitlagerbetrachtung weiterhin in wenigen Sekunden durchgeführt werden.

Ihr Nutzen auf einen Blick:

- Vermeidung unerwarteter Ausfälle durch frühzeitige Identifikation potenzieller Lagerschäden

- Zuverlässige Auslegung von Wälz- und Gleitlagern auf Basis validierter Berechnungsmethoden

- Schnelle und präzise Simulation relevanter Lagerkennwerte (Schmierfilmdicke, Druck, Temperatur, Schmierstoffbedarf)

- Effiziente Lebensdauer- und Stabilitätsbewertung, auch bei komplexen Anwendungen und hohen Drehzahlen

- Ganzheitlicher Auslegungsprozess: von der ersten Berechnung bis zur Betriebsbewertung

Detaillierte Simulation von Radial- und Axialgleitlagern

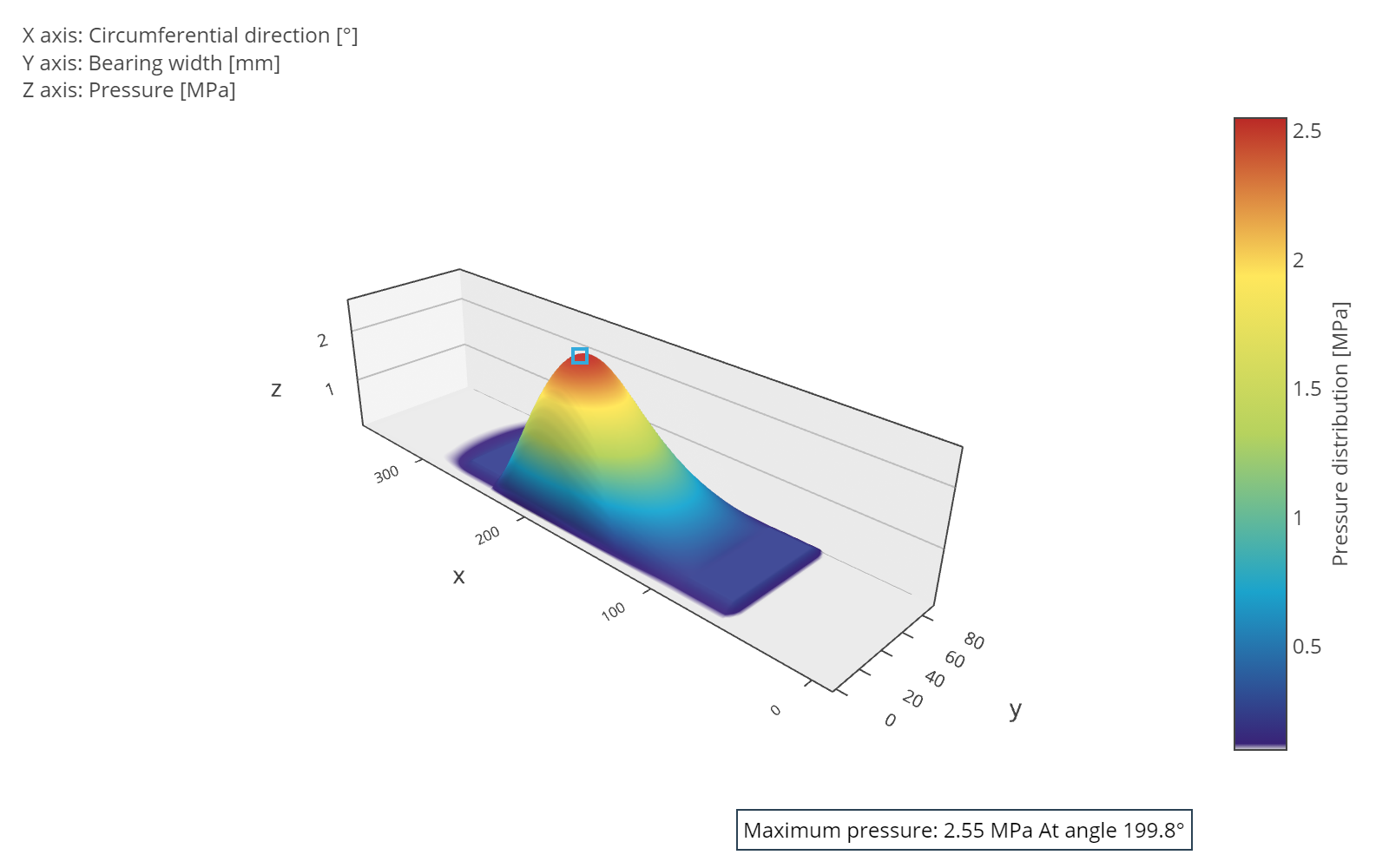

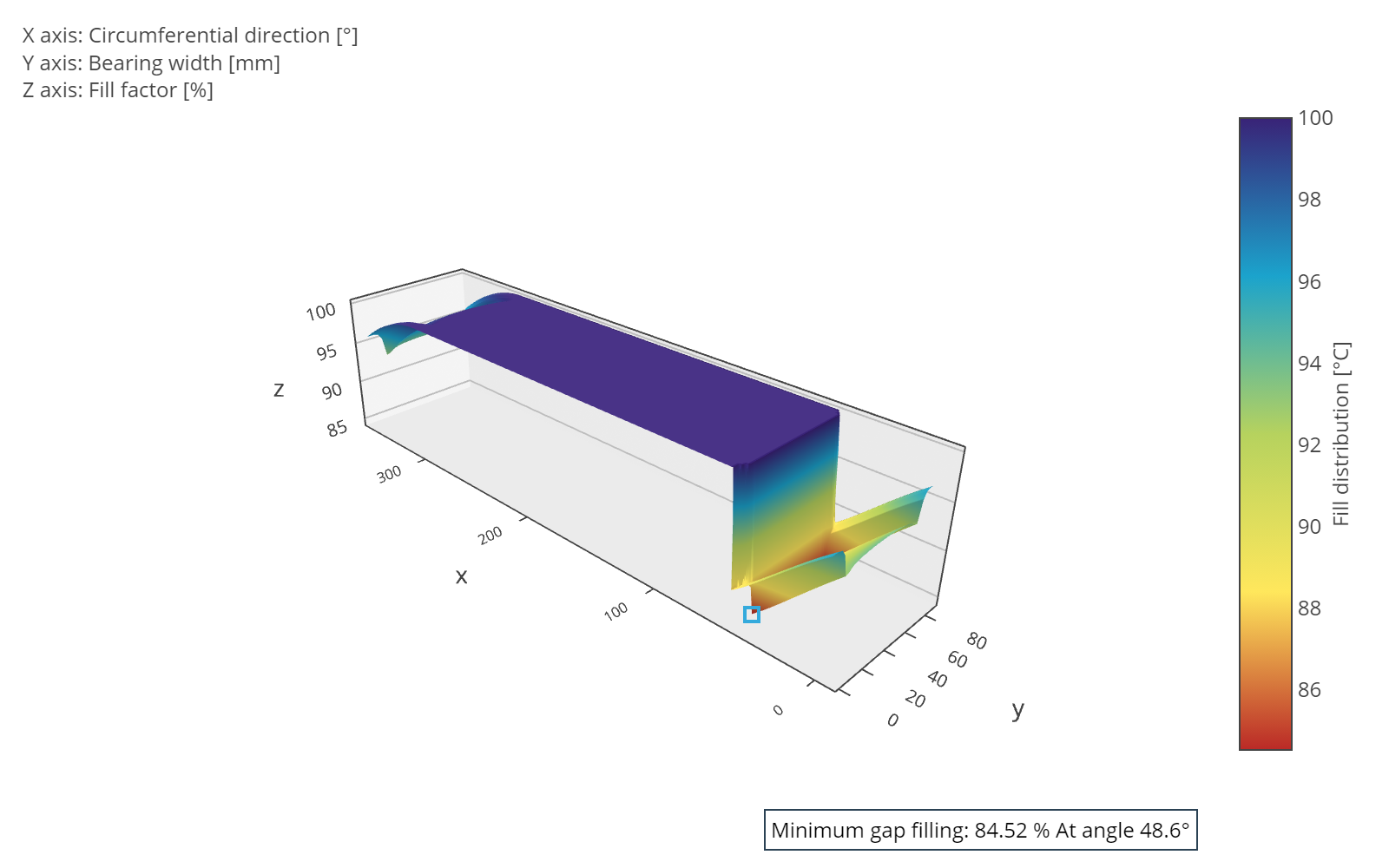

Über die Gleitlagerberechnung in der FVA-Workbench lassen sich die statischen und dynamischen Kennwerte zuverlässig simulieren. Die Berechnungsverfahren werden kontinuierlich in mehreren FVA-Forschungsprojekten am Hochleistungsprüfstand der TU Clausthal geprüft und validiert. Simultan berechnet werden kann die Druck-, Temperatur-, Viskositäts-, Dichte- und Turbulenzverteilung im Schmierspalt unter Berücksichtigung der Lagergeometrie und den Umgebungsrandbedingungen.

Merkmale der Berechnung

Genaue Erfassung der Lagerbohrungsgeometrie

Verbessertes, vollständiges Ölzuführungs- und "Taschen"-Modell mit Berücksichtigung der Einströmverluste

Berücksichtigung der Temperatur- und der Druckabhängigkeit der Ölviskosität

2D-Berechnung der Druckverteilung im gesamten Schmierspalt, Lösung der erweiterten Reynoldsgleichung

3D-Berechnung der Temperatur- und Viskositätsverteilung im Schmierspalt, Lösung der Energiegleichung

Auflösung turbulenter Bereiche im Schmierfilm und Berücksichtigung der Ölviskosität

Druckverteilung im Schmierspalt entlang des Lagerumfangs

Gleitlagertabellen

Als Alternative zur vollständigen Simulationsberechnung kann unter der Annahme der Gültigkeit der Ähnlichkeitstheorie das Betriebsverhalten von Radial-Gleitlagern anhand hinterlegter dimensionsloser Kennfelder approximiert werden, um einen guten Kompromiss zwischen Genauigkeit und Rechenzeit zu erzielen.

In der FVA-Workbench können hydrodynamische Radialgleitlager in verschiedenen Detaillierungsstufen berücksichtigt werden